Emsbüren. Ein spanischer Zulieferer für einen großen deutschen Getriebehersteller benötigt für ein Neuprojekt eine weitere Reinigungsanlage. Die Reinheitsanforderungen für die sechs verschiedenen komplexen Aluminium-Druckgussteile aus dem Automobilbereich sind sehr anspruchsvoll. Aufgrund der positiven Erfahrung, die das Unternehmen bereits mit einer Reinigungsanlage von BvL gemacht hat, wurde auch dieses Projekt wieder gemeinsam mit dem erfahrenen Hersteller aus Emsbüren und dem spanischen Partner Edeltec aus Barcelona umgesetzt.

Perfekte Passgenauigkeit durch universelle Fixierung

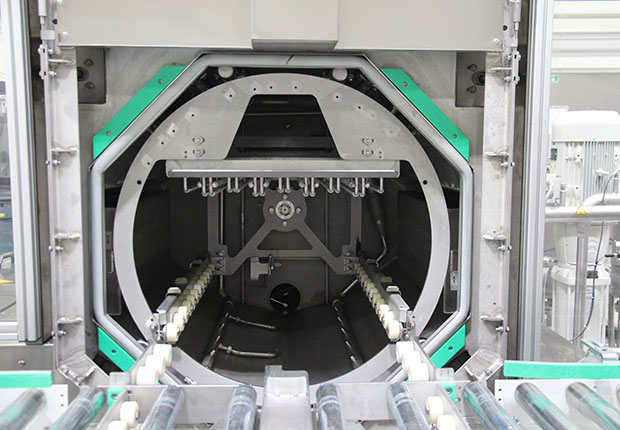

Die Basis für die neue Reinigungslösung stellt eine BvL-Korbwaschanlage NiagaraDFS dar, die mit einem speziell konstruierten Niederhalter in der Korbaufnahme ausgestattet wurde. Dieses universelle System ermöglicht ein individuelles Teilehandling ohne zusätzlichen Rüstaufwand. Durch die Produktion von sechs unterschiedlichen Werkstückträgern im Hause BvL bietet die Korbaufnahme eine absolute Pass-Genauigkeit für die verschiedenen Druckguss-Bauteile. Auch ein Austausch der Werkstückträger und Bauteile mit denen der zuvor gelieferten ersten Anlage ist mit geringem Rüstaufwand möglich.

Zuverlässige Reinigung für unterschiedliche Bauteile

Nach der automatischen Beladung und Zuführung der Bauteile über eine Rollenbahn wird der bestückte Werkstückträger in die Reinigungskammer eingefahren. Eine Kombination aus Spritz-, Flut- und Ultraschallverfahren sorgt für einen gründlichen Wasch- und Spülvorgang gemäß der voreingestellten Parameter. Durch die Badüberwachung Libelle Cleaner Control in Verbindung mit der Smart Cleaning-Funktion Reinigermanagement wird die Reinigerkonzentration geprüft und automatisch nachdosiert. Auf diese Weise befindet sich das Bad stets in der richtigen Qualität und der Prozess wird permanent überwacht. Mit Hilfe der Libelle Data Control erfolgt zudem die dauerhafte Dokumentation der Prozesswerte, um jegliche Veränderung nachvollziehen zu können.

Effiziente Trocknung und kurze Taktzeiten

Nach dem Reinigungsvorgang werden die bestückten Werkstückträger ausgefahren und in den externen Vakuumtrockner Nevada transportiert. Hierdurch entsteht ein effizienter Reinigungs- und Trockenvorgang mit kurzen Taktzeiten.